Release time:2025-04-11

باتریهای سکهای به عنوان حاملهای اساسی تحقیقات باتری لیتیومی، نقش کلیدی در زمینههای تحقیق و توسعه مواد انرژی جدید و آزمایش عملکرد الکتروشیمیایی ایفا میکنند و مانعی کوچک هستند که دانشجویان رشته باتری لیتیومی نمیتوانند از آن عبور کنند.

تسلط بر فرآیند تولید باتریهای سکهای به شما این امکان را میدهد که در آزمایشگاه «به راحتی کار کنید» و حتی راحتتر پیشنهاد کار بگیرید 。

هنگامی که دانشجویان کارشناسی ارشد/دکتری/کارشناسی «با انگیزه» با

«انجام مستقل بیش از 500 آزمایش باتری سکهای» در رزومه خود،

تبریک میگوییم، شما «ماشین درو مقالات + آجر راه برای شرکتهای مشهور + شتابدهنده پروژه» سه مزیت را با هم دارید،

احتمالاً مجلات معتبر و مدیران منابع انسانی شرکتهای مشهور برای شما «مسیر سبز» ایجاد میکنند.🌍

باتریهای سکهای: «میدان نبرد کوچک» برای حل مشکلات صنعت

تعادل بین هزینه و راندمان: فرآیند بستهبندی ساده و نیاز به تجهیزات کم، آن را به یک سکوی سریع برای تأیید مواد و طرحهای جدید تبدیل میکند؛

موضوع بحثهای زیستمحیطی: پیشرفتهای فناوری کاهش کربن در مراحل پخت کاتد و پردازش الکترولیت، از طریق آزمایش باتریهای سکهای در حال پیشرفت است؛

مزرعه آزمایش تکرار فناوری: تمام فناوریهای پیشرفته مانند کاتد با چگالی بالا و الکترولیت جامد، باید از طریق باتریهای سکهای برای بررسی امکانپذیری آنها تأیید شوند.

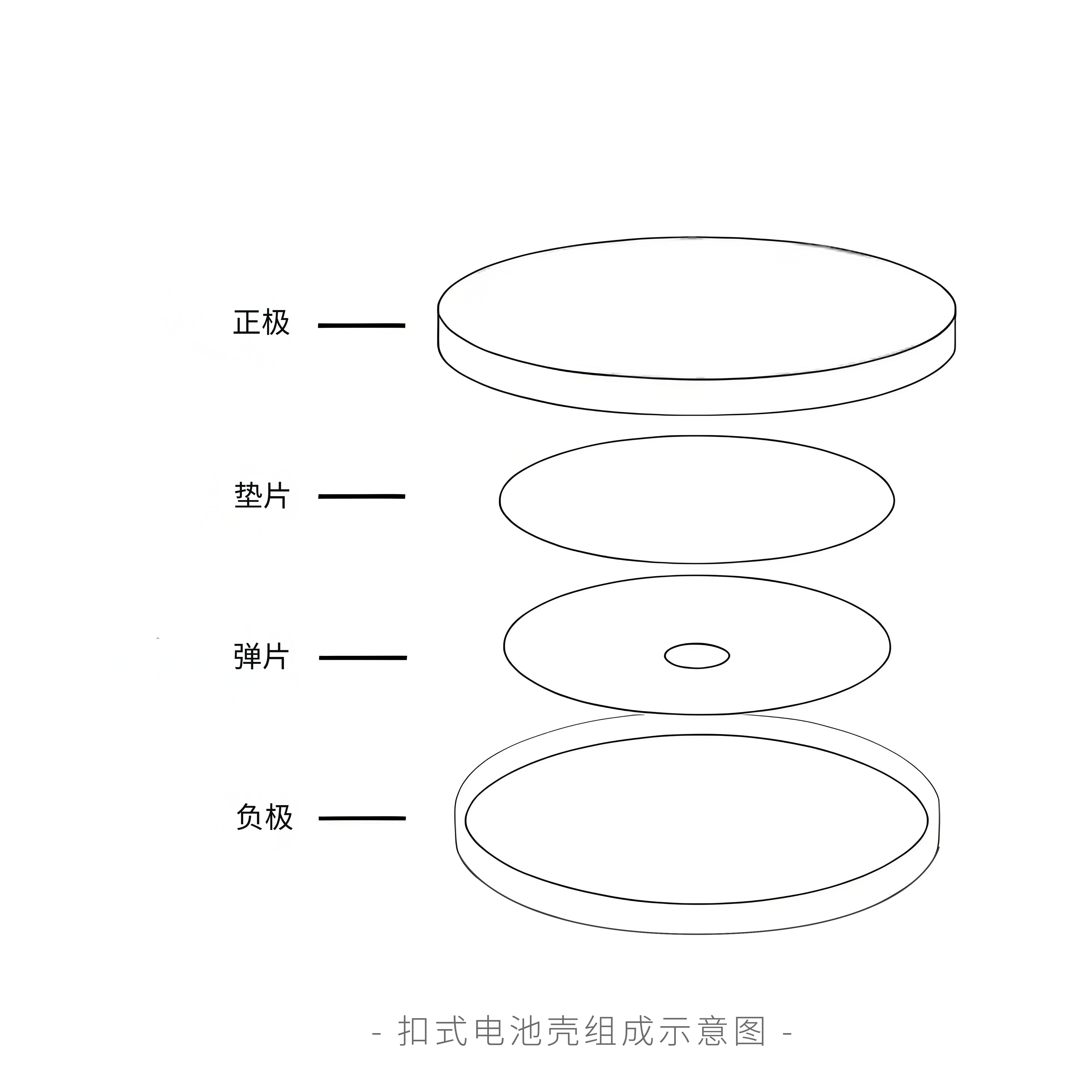

پوسته باتری سکهای از اجزای مختلفی مانند پوسته قطب مثبت و منفی، تیغه و واشر تشکیل شده است که ساختار دقیق آن محیط ایدهآلی را برای تحقیقات میکروسکوپی خواص مواد فراهم میکند.

تمام فرآیند تولید باتریهای سکهای: دقت تعیینکننده عملکرد

01

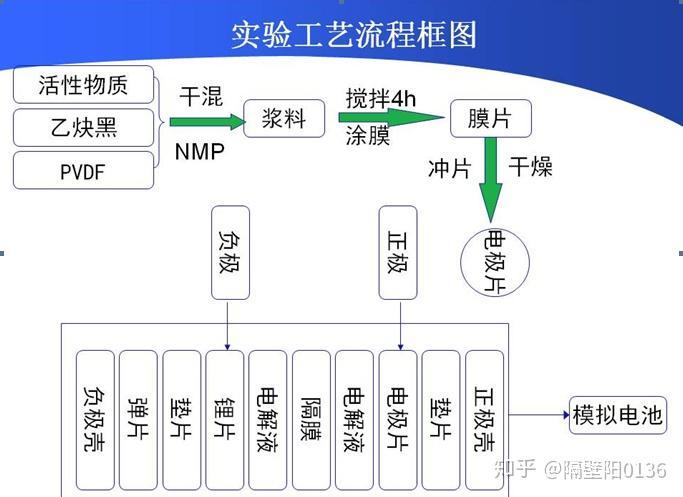

تهیه خمیر:

(1) آمادهسازی مواد:

ماده فعال مخلوط (مانند کاتد LiCoO₂ یا آند گرافیتی)

عامل رسانا (Super P)

چسب (PVDF یا CMC/SBR).

نسبت معمولی : 80:10:10 (با توجه به بهینهسازی مواد قابل تنظیم است).

حلال : NMP (سیستم PVDF) یا آب دیونیزه (خمیر آبی).

(2) کنترل ناخالصیها : با استفاده از دستگاه فیلتراسیون دقیق ≤30μm (اولویت با جداسازی مغناطیسی آهن) و با ترکیب فرآیند پراکندگی خمیر، اندازه خوشههای نرم ≤50μm کنترل میشود تا از سوراخ شدن دیافراگم و اتصال کوتاه به طور کامل جلوگیری شود؛

(3) پردازش مواد : پس از پخت مواد فعال در دمای بالا، با هم زدن در خلاء و کنترل ویسکوزیته، خمیر یکنواختی تشکیل میشود؛

مشخصات انتخاب فرآیند اختلاط:

با استفاده از روش ارزش کیفیت برای تصمیمگیری در مورد مسیر فرآیند ;

روش آسیاب دستی (محدوده 0.1-5.0 گرم): برای مواد فعال با مقدار کم (مانند غربالگری اولیه مواد الکترود جدید)

روش اختلاط مکانیکی (>5.0 گرم): با استفاده از میکسر آزمایشگاهی برای یکنواخت کردن مواد

02

تهیه الکترود:

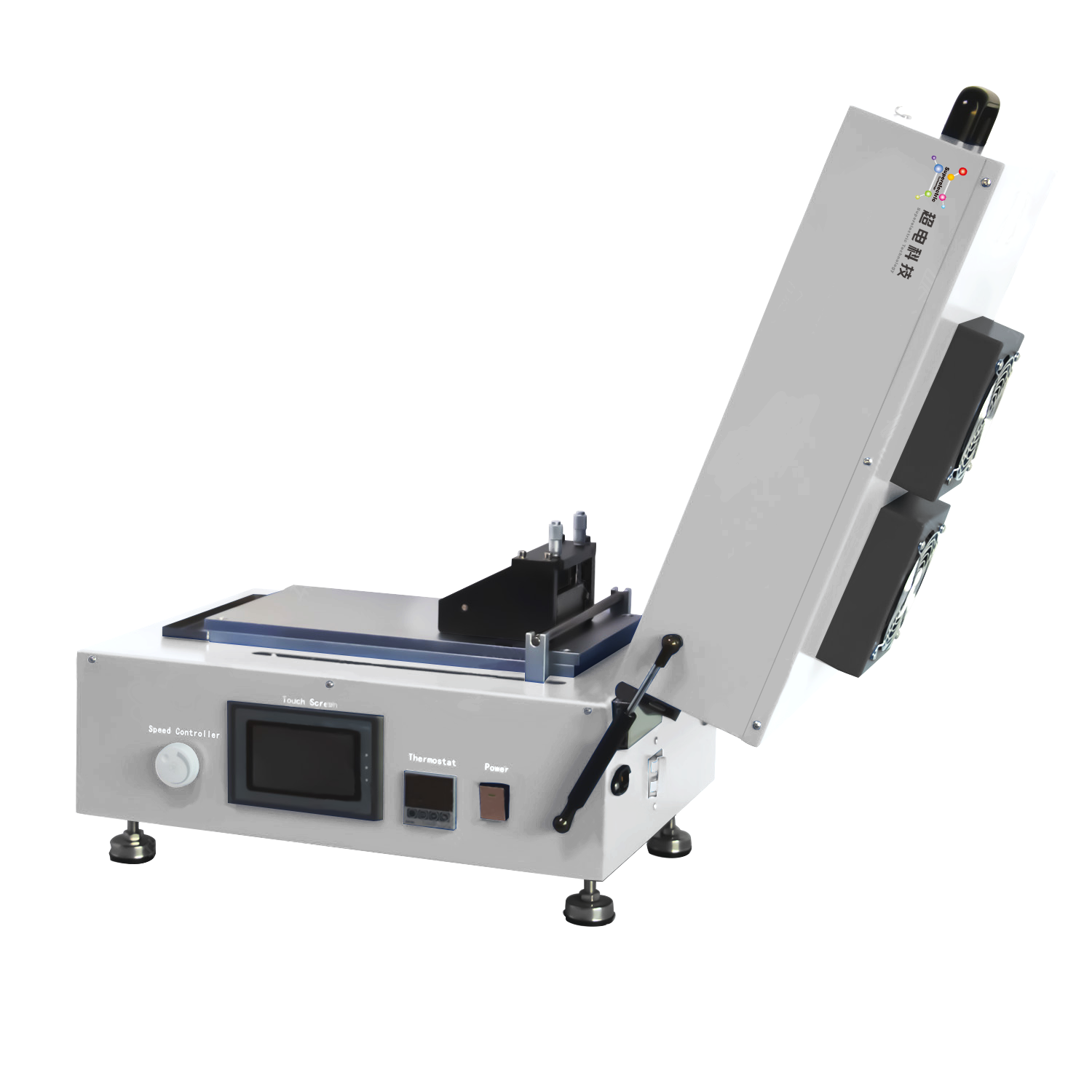

(1) پوشش الکترود : اثر پوشش بر ظرفیت باتری، مقاومت داخلی، عمر چرخه و ایمنی بسیار مهم است.

(2) انتخاب کلکتور جریان : برای الکترود مثبت باتریهای یون لیتیوم از فویل آلومینیومی و برای الکترود منفی از فویل مسی استفاده میشود. اگر فویل یک طرفه صاف باشد، باید روی سطح زبر آن پوشش داده شود تا چسبندگی بین کلکتور جریان و مواد افزایش یابد.

(3) روش پوشش : از کاردک یا دستگاه پوششدهی برای پوششدهی استفاده کنید و اطمینان حاصل کنید که مواد صاف و تمیز هستند. بنابراین، توصیه میشود قبل از پوششدهی، مواد و تجهیزات را با الکل و پنبه بدون چربی به دقت تمیز کنید.

اصل تطبیق فناوری پوششدهی:

انتخاب بر اساس حجم پویای خمیر ;

پوشش دستی : طرح معمولی (مقدار خمیر <10 میلیلیتر)، سرعت پوششدهی باید 0.5-1.0 میلیمتر بر ثانیه کنترل شود

پوشش مکانیکی (مقدار خمیر ≥10 میلیلیتر): دقت فاصله کاردک ±5 μm

الکترود پس از پوششدهی پس از پخت، غلتک و برش، ضخامت و چگالی آن تا سطح میکرومتر دقیق است 。

(4) غلتک الکترود : پردازش پرسکردن: با استفاده از دستگاه غلتک یا پرس، دستگاه غلتک معمولاً میتواند لایه پوشش الکترود مثبت را به 15 تا 60 میکرومتر برساند. دستگاه پرس میتواند با فشار حدود 80 تا 120 کیلوگرم بر سانتیمتر مربع پرس شود.

(5) برش و وزنکشی الکترود : الکترودها را به قطعات کوچک گرد با اندازه مناسب برش دهید، الکترودها نباید ریزش داشته باشند و هیچ گونه نقصی مانند لبههای تیز نداشته باشند. وزن قطعات برش خورده را اندازهگیری کرده و جداگانه ذخیره کنید تا الکترودها و باتریهای مونتاژ شده بعدی با هم مطابقت داشته باشند.

03

بستهبندی باتری و تزریق مایع (محیط بدون اکسیژن)

(1) پیشپردازش: برش و قرار دادن قطعات قطبی و دیافراگم در داخل جعبه دستکش با میزان اکسیژن و آب کمتر از 0.1 ppm؛

2- مونتاژ دقیق: رعایت ترتیب «پوسته آند → ورق لیتیوم → الکترولیت → دیافراگم → قطعه کاتد → واشر از جنس استیل ضد زنگ → پوسته کاتد» (به مدت 2 ساعت یا بیشتر خیساندن)؛

منبع تصویر: اینترنت - در صورت اعتراض، حذف خواهد شد

3- فرایند آب بندی: کنترل دقیق فشار و دما مستقیماً بر عمر باتری تأثیر میگذارد، بستهبندی باتری، می توان از انواع مختلف دستگاههای آب بندی دستی، برقی یا بادی استفاده کرد.

فشار بستهبندی: اعمال فشار 0.5 تا 2 تن (فشار کم باعث اتصال بد و فشار زیاد باعث آسیب به دیافراگم میشود).

به حال خود رها کردن: پس از بستهبندی، باتری به مدت 12 تا 24 ساعت به حال خود رها میشود تا الکترولیت به طور کامل الکترودها را خیس کند.

04

آزمایش عملکرد باتری

1- پارامترهای اساسی: آزمایش ظرفیت، مقاومت داخلی و پیری چرخهای (200 چرخه با نرخ 0.5C، نرخ نگهداری ظرفیت ≥80%)

روش محاسبه نسبت مواد فعال = m مواد فعال / (m مواد فعال + m عامل رسانا + m چسب) x 100%

ظرفیت باتری = (جرم قطعه - جرم ماده پایه) * نسبت مواد فعال * ظرفیت گرام مواد فعال

2- شرایط سخت: شبیهسازی شرایط اتصال کوتاه، شارژ بیش از حد و غیره برای بررسی قابلیت اطمینان باتری.

کنترل رطوبت :الکترودها پس از خشک شدن باید بلافاصله به جعبه دستکش منتقل شوند، قرار گرفتن در معرض هوا به مدت بیش از 5 دقیقه ممکن است باعث کاهش عملکرد شود ((مقاله J. Power Sources 2018).

پردازش ورق لیتیوم :اکسیدهای سطح ورق لیتیوم باید با استفاده از کاردک به آرامی پاک شوند، در غیر این صورت مقاومت رابط افزایش مییابد.

ابعاد دیافراگم :قطر دیافراگم باید کمی بزرگتر از الکترود باشد (برای جلوگیری از اتصال کوتاه)، معمولاً 16 تا 18 میلیمتر.

پیشنهاد موضوع تحقیق (فقط برای مرجع)

| زمینه تحقیق | امکان سنجی | جهت | مقاله پیشنهادی | |

| نوآوری در مواد | رابط سولفیدی | ★★★★ ☆ | تنظیم هدف امپدانس به 200 میلی اهم بر سانتی متر مربع | Energy Environ. Sci. 2023 |

| الکترولیت یونی سدیم با دمای پایین | ★★★ ☆☆ | هدف رسانایی الکتریکی > 2 میلی زیمنس بر سانتی متر | Adv. Mater. 2022 | |

| بهینه سازی فرآیند | الکترود خشک | ★★★★ ☆ | مشخص کردن متغیرهای آزمایشی L9 | J. Power Sources 2022 |

| مهار دندریتهای فلزی لیتیوم | ★★★ ☆☆ | افزودن شاخص عمر چرخه | Adv. Energy Mater. 2021 | |

| پایداری دو کربن | بازیافت باتری | ★★★★ ☆ | مشخص کردن سیستم واکنش تبدیل NOx | ACS Sustain. Chem. Eng. 2021 |

| مهار حرارتی خارج از کنترل | ★★★ ☆☆ | تنظیم هدف دما به <100 درجه سانتی گراد | Joule 2022 | |

| بین رشته ای | ادغام میکروارگانیسم - باتری | ★★ ☆☆☆ | هدف راندمان به > 15% کاهش یافت | Nano Energy 2023 |

| غربالگری یادگیری ماشین | ★★★★ ☆ | محدود کردن محدوده دادهها | Nat. Commun. 2022 | |

نتیجه گیری فوق العاده

باتریهای سکهای اگرچه کوچک هستند، اما نقطه شروع پیشرفت در فناوری باتری لیتیوم هستند. تسلط بر فرآیند تولید آنها، نه تنها «مهارتهای اساسی» دانشجویان رشته باتریهای لیتیوم است، بلکه کلیدی برای باز کردن نوآوری در مواد، بهینهسازی فرآیند و تحول صنعتی است.

هنگامی که مونتاژ با موفقیت انجام شد:

✅ KPI ملی کربن خنثی +1

✅ انقلاب انرژی جهانی نام شما را دارد

✅ افسانه باتری لیتیوم چین در حال نگارش است

خط تلفن مشاوره: 027-8580 9599

✦ موضوعات تعاملی

👉چه مشکلاتی در مورد باتریهای سکهای در آزمایشگاه خود داشتهاید؟ راه حلهای خود را به اشتراک بگذارید.

✋ برای دریافت با دنبال کردن اکانت 【实验室开发者】 در WeChat و ارسال پیام خصوصی 【固态】، 《2025 گزارش کارشناسی همایش فناوری باتری حالت جامد چین》.zip بسته اطلاعاتی (پاورپوینت متخصصین)

روند تولید باتریهای دکمهای,فرآیند تولید باتریهای دکمهای,موضوع تحقیقات الکتروشیمیایی,تجهیزات آزمایشگاه تحقیق و توسعه باتری,پیشرفت در فناوری باتری لیتیوم,فرایند تولید باتری دکمهای

اخبار مربوطه

ما را دنبال کنید