Release time:2025-05-28

عملکرد باتری 70٪ توسط خمیر الکترود تعیین می شود، هدف اصلی فرآیند ساخت خمیر دستیابی به "پراکندگی یکنواخت سه فاز" است - با تغییرات دما، ویسکوزیته، محیط و غیره مواد فعال (ماده اصلی ذخیره سازی انرژی، مسئول ذخیره بار، مانند فسفات آهن لیتیوم در کاتد و گرافیت در آند)، عامل رسانا (مسیر بار، مانند نانولوله های کربنی)، چسب (پشتیبانی ساختاری، مانند PVDF) در حلال (مخلوط کردن خمیر، مانند NMP) برای تشکیل یک سوسپانسیون پایدار، که در نهایت به صورت یک فیلم با ساختار متخلخل ایده آل پوشش داده می شود.

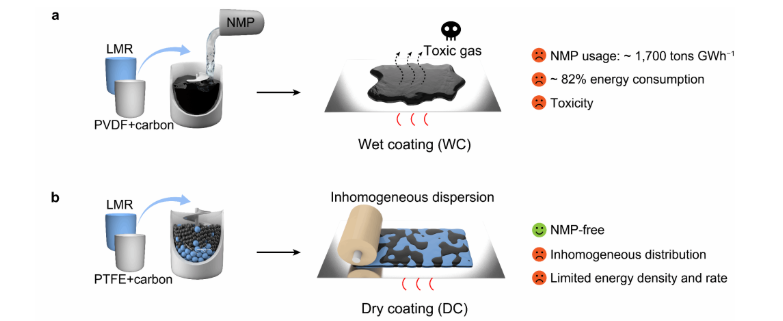

در این مقاله، دو فرآیند اصلی ساخت خمیر باتری، یعنی "فرآیند ساخت خمیر خشک" و "فرآیند ساخت خمیر مرطوب" مورد بررسی قرار می گیرد. تفاوت های اصلی در اصول این دو فرآیند چیست؟

کدام فرآیند ساخت خمیر برای پروژه شما مناسب تر است؟

چگونه می توان هزینه و راندمان را متعادل کرد؟

سطح فناوری چقدر بالاست؟ به شما در تصمیم گیری در مورد پروژه کمک می کند!

ویژگی های ایده آل الکترود

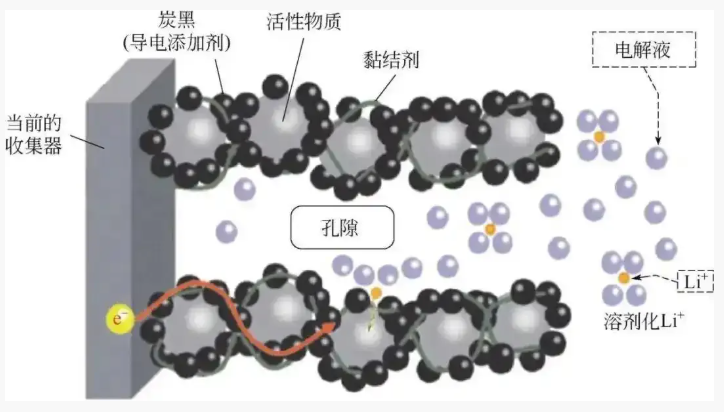

① ذرات مواد فعال به طور یکنواخت پراکنده شده اند و هیچ تجمعی وجود ندارد.

② عامل رسانا یک شبکه رسانای مداوم تشکیل می دهد که ذرات مواد فعال را احاطه کرده است.

③ چسب به طور یکنواخت توزیع شده است و هم استحکام مکانیکی و هم کانال های یونی را حفظ می کند.

وضعیت ایده آل توزیع مواد در الکترود باتری لیتیوم یون: منبع تصویر از اینترنت، در صورت نقض حق چاپ حذف خواهد شد

پوشش مرطوب | فرآیند ساخت خمیر مرطوب: ابتدا محلول و سپس مواد را مخلوط کنید

اصل اصلی: با استفاده از حلال به عنوان واسطه، با استفاده از روش سه مرحله ای "حل کردن - پراکنده کردن - تثبیت" خمیر یکنواخت ساخته می شود، که به طور عمده به اثر حلال سازی و نیروی برشی پراکندگی کمک می کند.

01. فرآیند اصلی ساخت خمیر مرطوب

| مراحل | درک عامیانه | زمان مصرفی | تجهیزات کلیدی |

| محلول | چسب را خیس کرده و به صورت "چسب" هم بزنید | 30-60min | همزن کم سرعت |

| تهیه چسب | اضافه کردن "عامل رسانا" و هم زدن برای تشکیل "چسب رسانا" | 20-30min | همزن با سرعت بالا |

| مخلوط کردن چسب | اضافه کردن "ذرات ریز مواد فعال" (مانند فسفات آهن لیتیوم) | 60-90min | همزن سیاره ای |

| تنظیم ویسکوزیته | افزایش/کاهش نسبت برای رسیدن به ویسکوزیته مناسب برای پوشش | 10-20min | ویسکومتر |

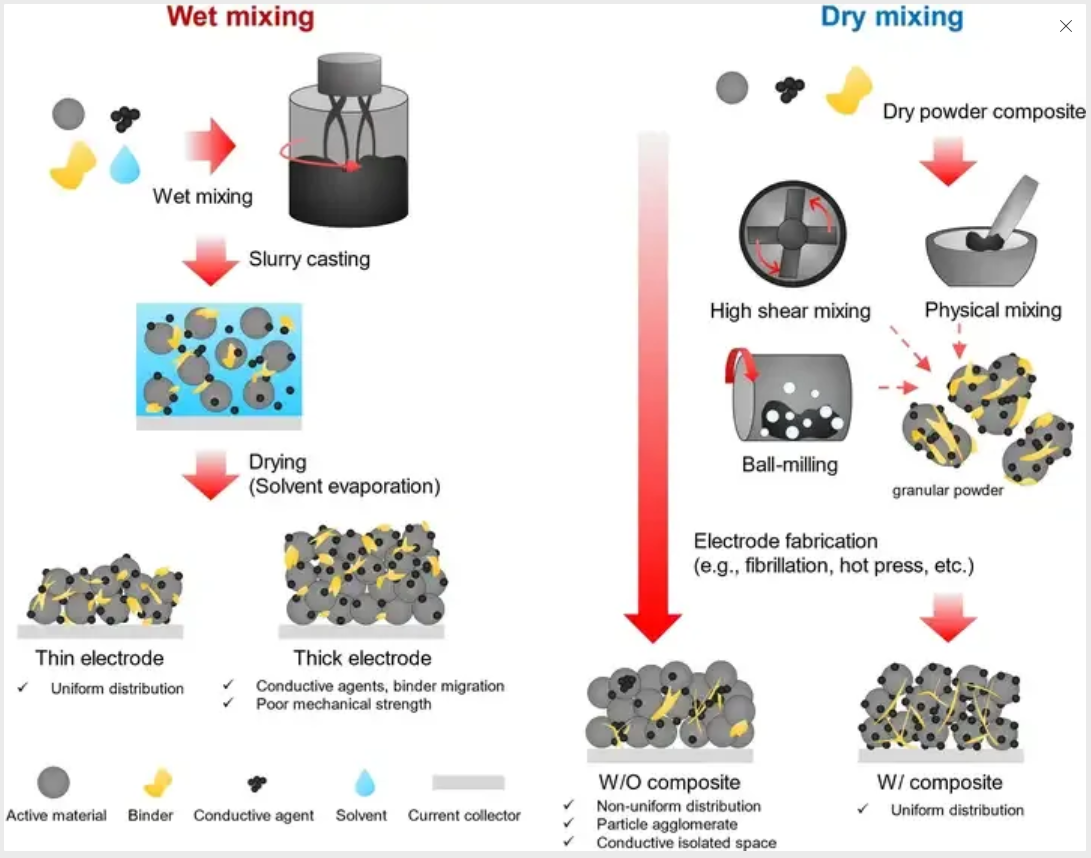

نمودار مقایسه ای فرآیند مخلوط کردن الکترود مرطوب و خشک: منبع تصویر از اینترنت، در صورت نقض حق چاپ حذف خواهد شد

0 2. اصل پراکندگی

حل مشکل "چسبندگی" ذرات اثر اندازه ذرات مواد فعال در مقیاس میکرومتر (مانند NCM811، D50 = 10-15μm) باید به 5-10μm خرد شود، و عامل رسانا در مقیاس نانومتر (مانند کربن سیاه، D50 = 50 نانومتر) باید از تجمع به

مشکل کلیدی: سطح ویژه ذرات ریز زیاد است (مانند سطح ویژه فسفات آهن لیتیوم > 10 متر مربع بر گرم)، به راحتی به دلیل نیروی واندر والس به صورت نرم تجمع می یابد، و باید با نیروی برشی (بالای 5000 دور در دقیقه هم زدن با سرعت بالا) + سورفکتانت (مانند

03. پایداری خمیر

جلوگیری از "لایه لایه شدن و ته نشینی" محدوده ویسکوزیته بهینه: 5000-15000 میلی پاسکال ثانیه (با توجه به روش پوشش تنظیم می شود، ماله باید پایین تر باشد، و پوشش سر باید بالاتر باشد).

فرمول اصلی: ویسکوزیته = (غلظت جامد × سطح ویژه ذرات) / (سیالیت حلال × وزن مولکولی چسب)، ویسکوزیته سیستم حلال NMP 30٪ - 50٪ بالاتر از سیستم آبی است.

عملکرد چسب PVDF: با استفاده از گروه های قطبی (-CF2-) برای جذب مواد فعال (مانند گروه های هیدروکسیل در سطح NCM)، یک شبکه پیوند فیزیکی تشکیل می دهد، و وزن مولکولی باید > 500000 باشد تا استحکام پیوند (استحکام جدا شدن > 30N/m) تضمین شود.

CMC/SBR (معمولاً در آند استفاده می شود): CMC دافعه الکترواستاتیک (گروه های بار منفی) را فراهم می کند، SBR یک شبکه الاستیک را فراهم می کند و به طور مشترک از ریزش ذرات گرافیت (نرخ انبساط 12٪) جلوگیری می کند.

خمیر پس از 48 ساعت به راحتی لایه لایه می شود، زیرا عامل رسانا به دلیل نیروی گرانش ته نشین می شود (اختلاف چگالی > 1 گرم بر سانتی متر مکعب)، بنابراین باید از ضد ته نشینی (مانند دی اکسید سیلیکون گازی) استفاده شود یا به طور مرتب هم زده شود.

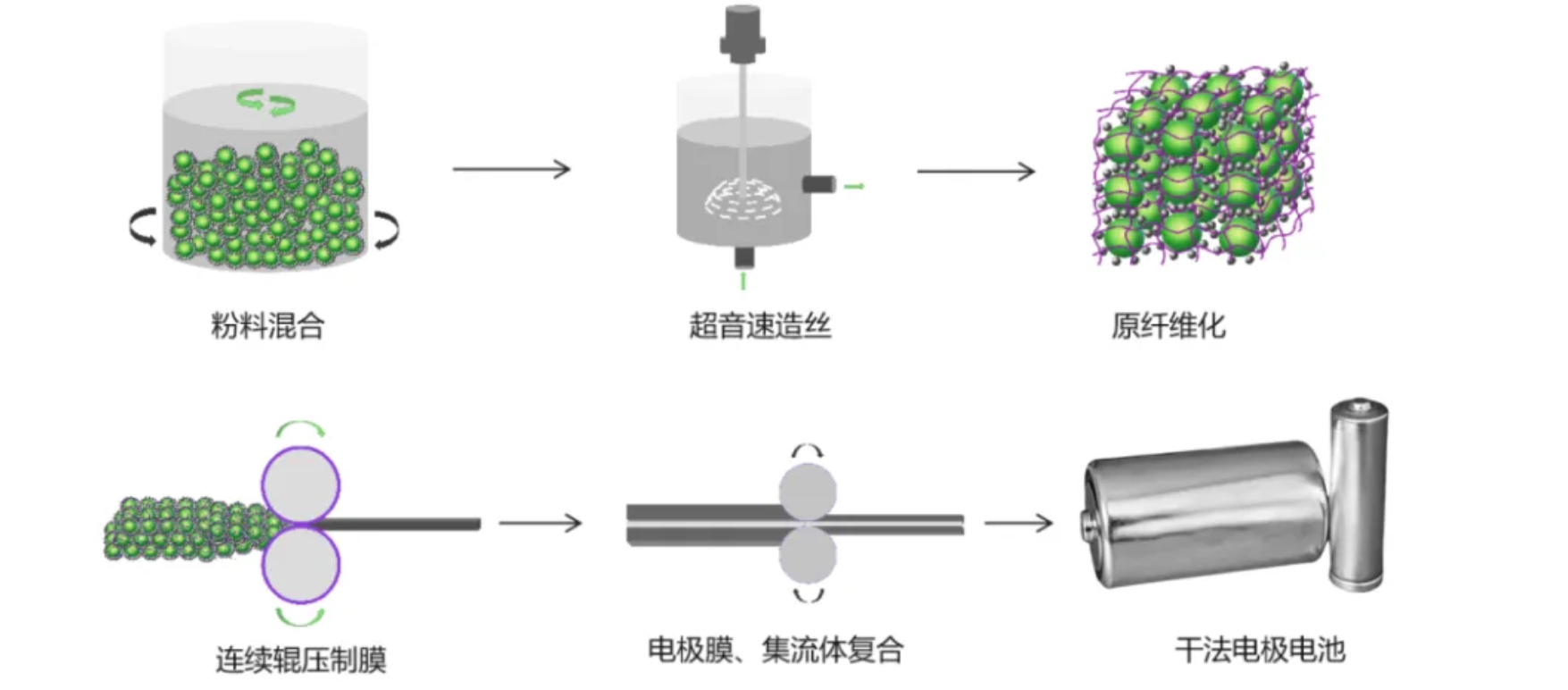

کپی رایت (2023) Springer: ویژگی های چسب الکترود خشک، (a) PTFE به عنوان یک پلیمر نماینده برای چسب الکترود خشک استفاده می شود، (b) مراحل معمولی ساخت الکترود خشک با فیبریل کردن چسب. (c) الکترود تولید شده با فیبریل کردن PTFE و تصویر SEM آن، منبع تصویر از اینترنت، در صورت نقض حق چاپ حذف خواهد شد

پوشش خشک | فرآیند ساخت خمیر خشک: ابتدا پودر خشک را مخلوط کرده و سپس به طور یکنواخت ورز دهید

اصل اصلی: بدون حلال نیروی برشی بالا شکستن آگلومرههای پودر خشک، وابسته به فیبر شدن چسب برای تشکیل شبکه فیزیکی، دستیابی به «مخلوط پودر خشک - نفوذ حلال - پراکندگی گرادیانی»

01 روند اصلی تهیه خمیر به روش خشک

مستقیماً پودر خشک مواد فعال، عامل رسانا و چسب را با هم مخلوط کرده و با سرعت بالا هم میزنند تا آگلومرههای بزرگ شکسته شوند؛

حلال را چند بار اضافه کنید، هر بار پس از اضافه کردن، با سرعت بالا هم بزنید تا حلال به زور وارد شکافهای پودر خشک شود و آنها را به طور یکنواخت پراکنده کند و خمیر با غلظت بالا ایجاد کند.

| مراحل | زمان مصرفی | تجهیزات کلیدی |

| مخلوط کردن پودر خشک | 60-120min | همزن با برش بالا |

| نفوذ حلال | 30-40min | همانطور که در بالا ذکر شد |

| رقیق سازی گرادیانی | 40-60min | دستگاه پراکندگی اولتراسونیک |

(روند تهیه باتری الکترود خشک: تصویر از اینترنت، در صورت تخلف حذف میشود)

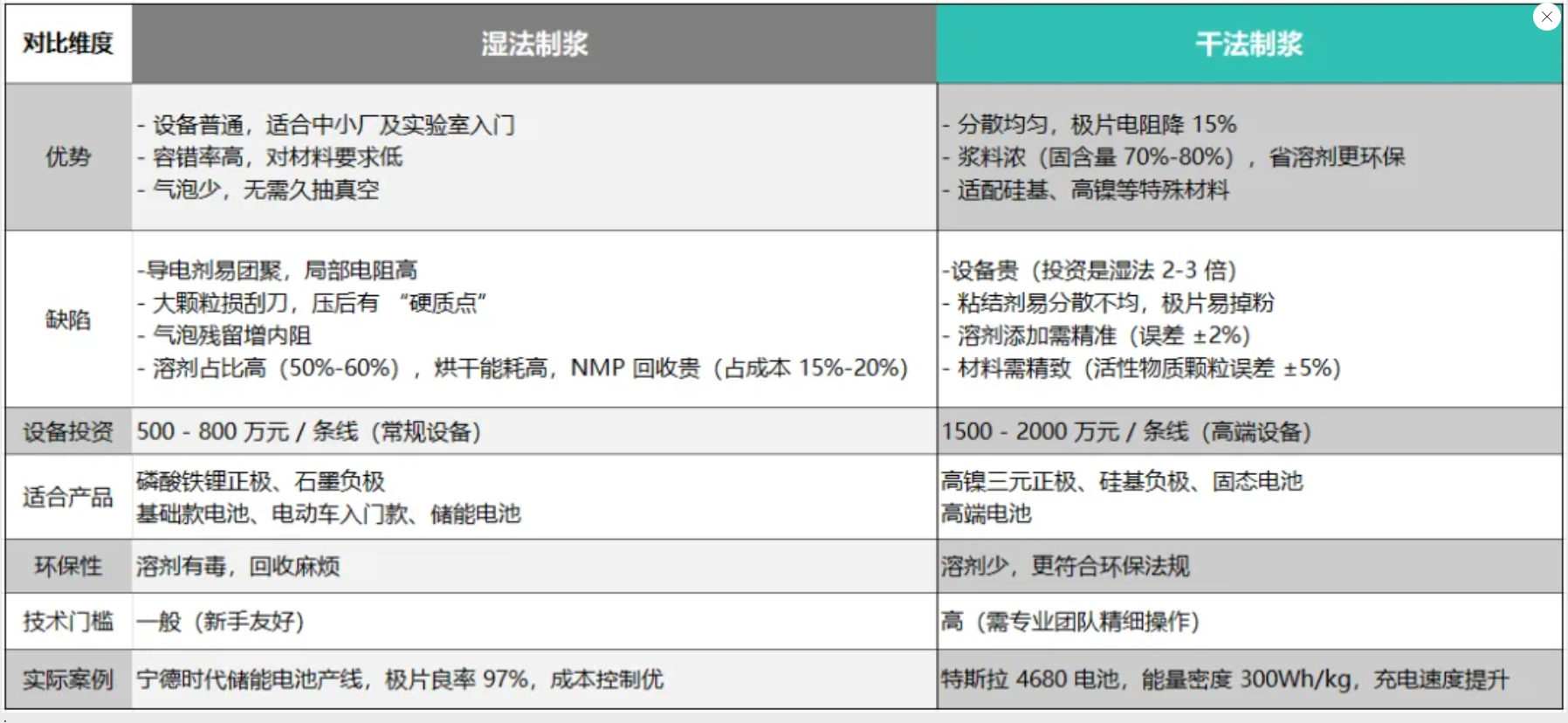

مقایسه کاربرد روش خشک و تر

بهترین فرآیند وجود ندارد، فقط مناسبترین انتخاب وجود دارد.

تهیه خمیر به روش خشک و تر مانند «پاهای چپ و راست» باتریهای انرژی جدید هستند:

-

اگر شما طرفدار «عملگرا» و به دنبال قیمت مناسب هستید، روش تر به شما کمک میکند تا هزینهها را کنترل کرده و محصولات معمولی را تولید کنید؛

-

اگر شما «نوآور» هستید و به دنبال محصولات پیشرفته هستید، روش خشک به عنوان سلاح کلیدی شما برای شکستن موانع عملکرد خواهد بود.

برای محققان، لازم است مکانیسم ارتباطی «نیروی برشی - ساختار مولکولی - عملکرد رابط» به طور عمیق مورد بررسی قرار گیرد؛

برای شرکتها، باید بر اساس موقعیت محصول، «روش تر پایدار» یا «روش خشک نوآورانه» را انتخاب کنند.

منبع تصویر: ویژگیهای فرآیندهای مختلف تهیه الکترود در مقاله Advanced Materials تیم سون هائو

نتیجهگیری فوق العاده

با پیشرفت فناوری مواد و سختتر شدن سیاستهای زیست محیطی، اهمیت فرآیند خشک روز به روز بیشتر میشود، اما در حال حاضر صنعت عمدتاً از روش تر استفاده میکند، زیرا با مواد بالغ و تولید انبوه سازگار است، بنابراین جایگاه پیشرو روش تر در بازارهای بالغ در کوتاه مدت تغییر نخواهد کرد. با این وجود، شرکتهای پیشرو مانند CATL در حال توسعه «فرآیند ترکیبی خشک و تر» هستند - ابتدا عامل رسانا را با روش تر از قبل پراکنده میکنند و سپس با روش خشک برای بار دوم تقویت میکنند، اما عملکرد آن به روش خشک خالص نزدیک است.

برای شرکتهای انرژی جدید و محققان، درک تفاوتهای اساسی بین این دو و انتخاب یا ادغام فرآیندها بر اساس نیازهای خود، کلید پیروزی است.

هر پیشرفت در فرآیند تهیه خمیر باتری، پل کلیدی برای انتقال انرژیهای نوظهور از آزمایشگاه به کاربردهای انبوه است.

منابع دادههای اصلی مقاله و منابع:

Kim, Y. و همکاران. «تأثیر نرخ برشی بر پراکندگی نانولولههای کربنی در الکترودهای باتری لیتیوم-یون». مجله انجمن الکتروشیمیایی 168، 050513 (2021)

تیم دانشگاه Tsinghua، «تأثیر فیبر شدن PTFE القا شده با نیروی مکانیکی بر پایداری رابط الکترودهای سیلیکونی»، Advanced Energy Materials 14، 2303892 (2024). تحقیقات MIT: «بعد فرکتالی شبکه رسانا در الکترودهای باتری لیتیوم-یون»، Joule 8، 1234-1248 (2024). پیشرفت در توسعه چسبهای مقاوم در برابر قلیایی، تیم دانشگاه Zhejiang، ACS Applied Materials & Interfaces 15، 32456-32465 (2024). تیم سون هائو در Advanced Materials: استراتژیهای کنترل تغییر فاز برای باز کردن قفل الکترودهای خشک پایدار و با کارایی بالا.

قسمتهای دیگر محتوا از اطلاعات عمومی آنلاین جمعآوری شده است.

👉آیا شما به روش تر برای حفظ وضعیت فعلی پایبند هستید، به روش خشک برای آینده شرط میبندید یا به دنبال راه حلی ترکیبی هستید؟ خوش آمدید تجربیات عملی خود را به اشتراک بگذارید

✋ برای دریافت اطلاعات بیشتر، از طریق پیام خصوصی با حساب رسمی WeChat شرکت Wuhan Chaodian Technology تماس بگیرید گزارشهای تخصصی کنفرانس فناوری باتری حالت جامد چین 2025.zip بسته اطلاعات (پاورپوینتهای متخصصان)

*سلب مسئولیت*:دیدگاههای ارائه شده در این مقاله از اینترنت گرفته شده است و نشان دهنده دیدگاههای شخصی نیست، برخی از مواد (از جمله تصاویر) از منابع آنلاین بازنشر شده است، فقط برای یادگیری و تبادل استفاده میشود و برای اهداف تجاری نیست، حق چاپ متعلق به نویسنده اصلی است، از پیشکسوتان صنعت تشکر میکنیم. در صورت وجود اختلاف در مورد محتوای اثر، حق چاپ و سایر اختلافات، میتوانید از طریق ایمیل با ما تماس بگیرید cj017@spcmach.com، این پلتفرم ظرف 24 ساعت بررسی و پاسخ خواهد داد. این مقاله بدون مجوز قابل بازنشر نیست، و ما هیچ مسئولیتی در قبال هر گونه اختلاف یا مشکلی که پس از بازنشر ایجاد میشود، نخواهیم داشت.

الکترود خشک,روش خشک,الکترولیت جامد,روش تر,فرآیند تهیه خمیر باتری

اخبار مربوطه

ما را دنبال کنید