Release time:2025-06-10

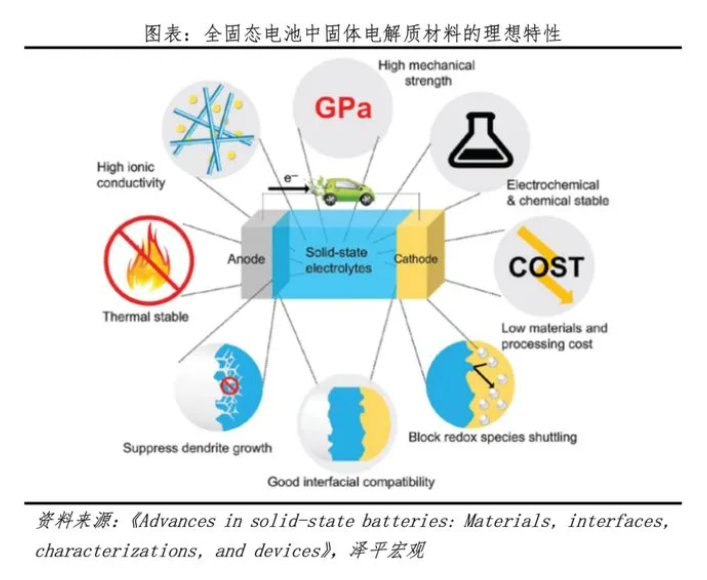

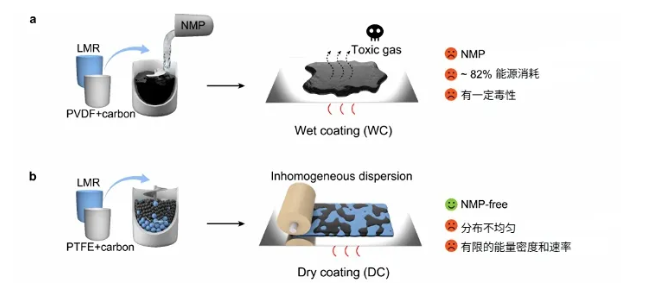

به دلیل مشکلات مقاومت بالای رابط، پوشش ناهموار الکترولیت و دشواری تولید در مقیاس بزرگ، مواد باتری حالت جامد در حال حاضر بزرگترین مانع در راه تجاریسازی باتریهای حالت جامد هستند. در حال حاضر، نوآوری در فرآیند تولید الکترودها کلید حل این مشکل است - فرآیندهای مرطوب سنتی در پوششدهی الکترولیت جامد با مشکلاتی مانند باقی ماندن حلال و ترکهای رابط مواجه هستند، در حالی که فرآیندهای خشک به دلیل مزایای بدون حلال و سازگاری بالا، به کانون توجه صنعت تبدیل شدهاند.

منبع تصویر: اینترنت، در صورت اعتراض حذف خواهد شد

مقایسه مسیرهای فنی فرآیندهای مرطوب و خشک

فرآیند مرطوب

ویژگیهای فرآیند: استفاده از فناوری پوششدهی خمیر باتری مایع، مخلوط کردن الکترولیت جامد (مانند اکسیدها، سولفیدها) با مواد فعال، و ترکیب آن با فلز لیتیوم پس از پوششدهی و خشک کردن.

مزایا: سازگاری با خطوط تولید موجود، یکنواختی خوب الکترودها، مناسب برای سیستمهای الکترولیت پلیمری.

محدودیتها:

الکترولیت اکسیدی: نیاز به پخت در دمای بالا (≤700 درجه سانتیگراد) برای بهبود تراکم رابط، اما احتمال ایجاد ترک در مرز دانهها، مصرف انرژی بالا و کنترل کمی دشوار است؛

الکترولیت سولفیدی: پردازش حلالهای غیرقطبی (مانند زایلن) پیچیده است، انتخاب چسب محدود است (نیاز به جایگزینی PVDF)، و پس از نورد تمایل به لایه لایه شدن دارد؛

باقی ماندن حلال: تبخیر کامل حلالهایی مانند NMP میتواند رسانایی یونی را کاهش دهد و هزینه بازیافت 15 تا 20 درصد از هزینه تولید را تشکیل میدهد.

فرآیند خشک

نوآوری در فرآیند: از طریق اختلاط خشک، فیبری شدن و نورد فیلم، بدون نیاز به حلال میتوان به ترکیب یکنواخت مواد فعال و الکترولیت جامد دست یافت.

مزایا:

بهینهسازی رابط: چسب فیبری (مانند PTFE) شبکهای رسانای نانومتری ایجاد میکند، پوششدهی مواد فعال و الکترولیت به 67.2 درصد میرسد و راندمان انتقال یون 3 برابر افزایش مییابد؛

کاهش هزینه: حذف مراحل بازیافت و خشک کردن حلال، کاهش مصرف انرژی 38 تا 40 درصد و کاهش هزینه کلی 15 تا 20 درصد؛

سازگاری مواد: به ویژه برای الکترولیتهای سولفیدی مناسب است، از واکنش حلال با تولید محصولات جانبی جلوگیری میکند و از تورم رابط و افزایش مقاومت جلوگیری میکند.

تجزیه و تحلیل عمیقتر مقایسه فرآیندهای مرطوب و خشک در مقاله قبلی ارائه شده است، برای مطالعه بیشتر میتوانید روی لینک کلیک کنید. 👉 درک کامل | از آزمایشگاه تا خط تولید: تجزیه و تحلیل فرآیندهای تهیه خمیر الکترود خشک/مرطوب

فرآیند خشک دو مشکل بزرگ حالت جامد را به طور دقیق هدف قرار میدهد

01

پایاندهنده ترکهای پوششدهی: بازسازی رابط فیبری

تجهیزات فیبریسازی فرآیند خشک با استفاده از نیروی برشی، چسب PTFE را به فیبرهای نانومتری با نسبت طول به قطر > 50 تبدیل میکند، که ذرات فعال را احاطه کرده و شبکهای خودنگهدارنده ایجاد میکنند، پوششدهی رابط به 67.2 درصد میرسد و راندمان انتقال یون 3 برابر افزایش مییابد؛

فناوری نورد دو طرفه چند غلتکی، یکنواختی ضخامت الکترود را به ±1μm و انحراف چگالی سطحی را به ≤1.5 درصد میرساند و از ابتدا از تمرکز تنش جلوگیری میکند؛

حذف کامل باقی ماندن حلال: انقلاب تولید بدون مایع

02

حذف کل فرآیند مخلوط کردن حلال، پوششدهی و خشک کردن، اختلاط خشک - نورد فیلم، کاهش مصرف انرژی 40 درصد و کاهش انتشار کربن 60 درصد

پس از استفاده از فرآیند خشک در باتری 4680 تسلا، هزینه هر سلول از 22 دلار به 12 دلار کاهش یافته و تولید “بدون حلال” محقق شده است.

راه حل فرآیند خشک شرکت چائودیان ووخان

ماشین فیلمسازی آزمایشی الکترود خشک شرکت چائودیان ووخان، در فناوری الکترود خشک تمام فرآیند شامل چهار فرآیند اصلی است:

مناسب برای سناریوهای فنی

دانشگاهها/موسسات تحقیقاتی :برای توسعه مواد الکترود باتری حالت جامد (مانند الکترودهای قفس نانویی کربن سهبعدی، الکترودهای کامپوزیتی الکترولیت سولفیدی) استفاده میشود و از بهینهسازی سریع فرآیند در مقیاس آزمایشی (عرض رول 200 میلیمتر) پشتیبانی میکند.

بخش تحقیق و توسعه شرکتهای انرژیهای نو :مرحله آزمایشی (عرض رول 800 میلیمتر) برای تأیید امکانپذیری فرآیند خشک، اتصال به خط تولید و انتقال روان فناوری آزمایشگاهی به تولید صنعتی.

نیازهای سناریوهای خاص :مناسب برای باتریهای حالت جامد انعطافپذیر (مانند دستگاههای پوشیدنی)، باتریهای ذخیرهسازی انرژی با دمای گسترده (-40 درجه سانتیگراد تا 70 درجه سانتیگراد) و سایر زمینههای خاص، از طریق کنترل دقیق دما (±1 درجه سانتیگراد) عملکرد الکترود را در محیطهای شدید بهینهسازی میکند.

برای دریافت راه حلهای عملیاتی الکترود خشک باتری حالت جامد، خوش آمدید تا با اسکن کد QR ثبت نام کرده و با مهندسان شرکت چائودیان ووخان ارتباط مستقیم برقرار کنید.

خط تلفن مشاوره: 027-8580 9599

سخن پایانی چائودیان

نوآوری در فرآیند تولید الکترود باتری حالت جامد در اصل تکامل همزمان مواد، تجهیزات و فرآیندها است. فناوری خشک از طریق بهینهسازی رابط بدون حلال، فیبری و فیلمسازی کارآمد، مسیر عملی برای غلبه بر موانع صنعتیسازی باتریهای حالت جامد ارائه میدهد. با تکمیل تأیید فناوری از آزمایشگاه تا خط تولید توسط شرکتهای پیشرو، باتریهای حالت جامد از “مزیت عملکرد” به “مزیت هزینه” تغییر میکنند و انتظار میرود تا قبل از سال 2030 ساختار رقابتی باتریهای قدرت را تغییر دهند. در آینده، ادغام فناوری خشک با رسوبگذاری لایه اتمی (ALD) و چاپ سهبعدی میتواند عصر جدیدی را در تولید باتریها آغاز کند.

*سلب مسئولیت*: دیدگاههای ارائه شده در این مقاله از اینترنت گرفته شده است و نشاندهنده دیدگاههای شخصی نیست. برخی از مطالب (از جمله تصاویر) از اینترنت بازنشر شدهاند و فقط برای اهداف آموزشی و تبادل استفاده میشوند و هدف تجاری ندارند. حق چاپ متعلق به نویسنده اصلی است و از کمک پیشکسوتان صنعت قدردانی میشود. در صورت وجود اختلاف در مورد محتوای اثر، حق چاپ و سایر اختلافات، میتوانید با آدرس ایمیل cj017@spcmach.com تماس بگیرید، این پلتفرم ظرف 24 ساعت بررسی و پاسخ خواهد داد. این مقاله بدون مجوز قابل بازنشر نیست و ما هیچ مسئولیتی در قبال هرگونه اختلاف ناشی از بازنشر را نمیپذیریم.

باتری حالت جامد,باتری حالت جامد,الکترولیت حالت جامد,الکترود خشک,باتری خشک

اخبار مربوطه

ما را دنبال کنید