Release time:2025-06-16

بهینه سازی فرآیند روکش کاری باتری

شرکت فناوری فوق العاده ووهان

در حین انجام عملی فرآیند روکش کاری در آزمایشگاه تحقیق و توسعه باتری، مشکلاتی مانند لایه لایه شدن مواد اولیه و گیر کردن مواد در دستگاه به طور مکرر رخ می دهد که به شدت بر کیفیت صفحات قطبی و راندمان آزمایش تأثیر می گذارد. در ادامه، از چهار بعد فنی دستگاه، مواد، ساختار میکروسکوپی و فرآیندهای ویژه، بیش از 20 نقص فرآیند معمولی و مسیرهای بهینه سازی به طور عمیق تجزیه و تحلیل می شود. به شما در تعیین کارآمد مشکلات و بهینه سازی مراحل آزمایش کمک می کند.

یک. نقص یکنواختی پوشش

Coating Uniformity Defects

01. عدم یکنواختی ضخامت

02. لبه های رول شده/چروکیده

03. خطوط/ردیف ها

-

ظاهر: خطوط منظم در جهت روکش کاری.

-

علت: زبری سطح سر روکش، وجود ذرات در مواد اولیه، لرزش دستگاه.

-

راه حل:

*صیقل دادن سر روکش تا زبری Ra<0.8μm، فیلتر کردن مجدد مواد اولیه (صافی 150 مش) و افزایش زمان هم زدن به 4 ساعت.

*نصب پدهای ضد لرزش در پایه دستگاه، کنترل دامنه لرزش در محدوده 50μm.

دو. نقص سطح

Surface Defects

01. حباب/حفره

-

ظاهر: حباب های هوا در پوشش، پس از خشک شدن به سوراخ تبدیل می شوند.

-

علت: عدم از بین رفتن گاز مواد اولیه، سرعت روکش کاری بیش از حد، ویسکوزیته غیرطبیعی.

-

راه حل:

*خارج کردن گاز با خلاء -0.095MPa (فشار مطلق 5kPa)، 30 دقیقه، سرعت هم زدن 60rpm، خارج کردن گاز با خلاء بالاتر کامل تر است. اضافه کردن مواد ضد کف پلی اتر باید از نوعی با محتوای سیلیکون <0.1٪ انتخاب شود، از تأثیر باقیمانده سیلیکون بر عملکرد باتری جلوگیری کنید.

*کاهش سرعت روکش کاری به 2-5mm/s، از ایجاد گرداب و ورود هوا جلوگیری کنید، مواد اولیه پس از خارج کردن گاز به مدت 10 دقیقه ساکن بماند و سپس استفاده شود.

02. ذرات/آلودگی

-

ظاهر: برجستگی ذرات یا مواد خارجی در سطح.

-

علت: فیلتر کردن ناکافی مواد اولیه، آلودگی گرد و غبار محیط، سایش دستگاه.

-

راه حل:

*شستشوی اولتراسونیک مخزن (40kHz، 15 دقیقه)، نصب فیلتر آنلاین 200 مش در خط تغذیه، تعویض غشاء فیلتر قبل از آزمایش.

*نگهداری آزمایشگاه در محیط تمیز کلاس 10000 (سرعت باد 0.35m/s)، پرسنل لباس ضد گرد و غبار می پوشند، دستگاه به طور مرتب تمیز می شود.

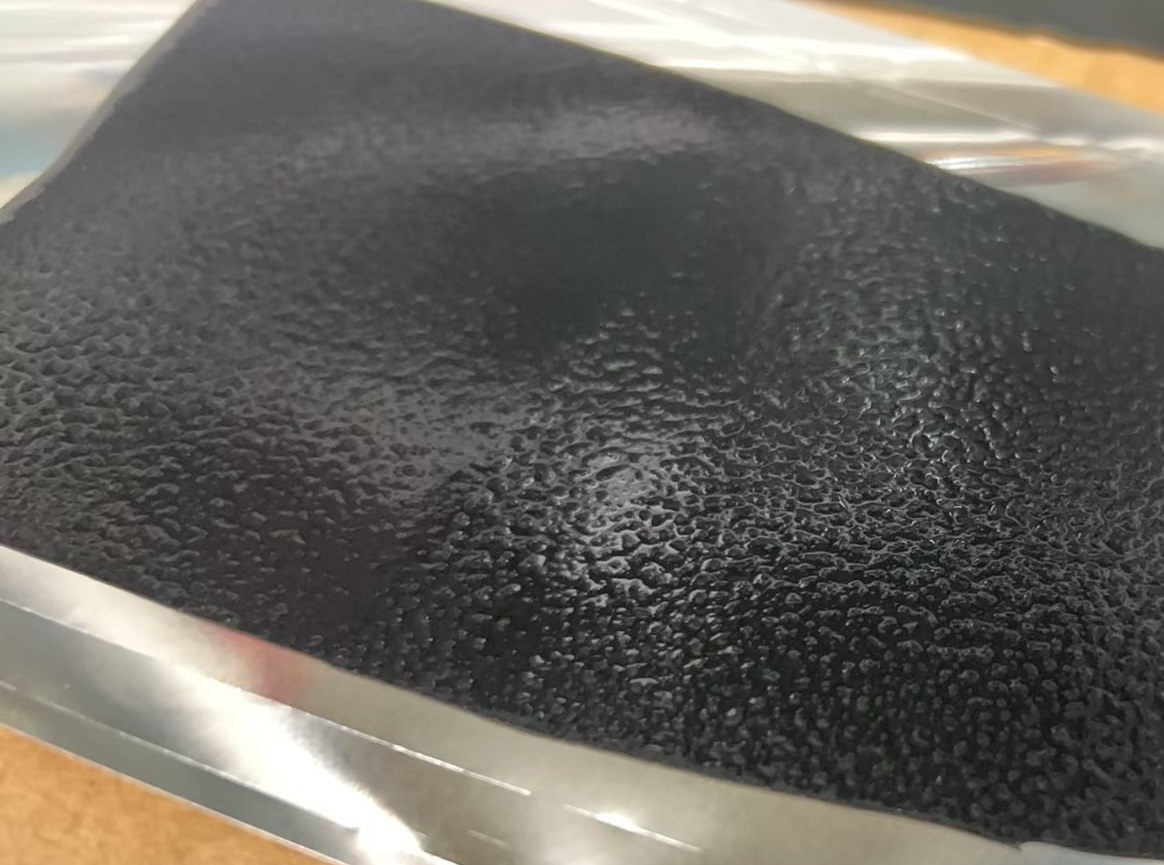

03. پدیده پوست پرتقالی (ناهمواری سطح)

-

ظاهر: بافت موج دار ناهموار.

-

علت: ویسکوزیته کم/تبخیر سریع حلال، ضخامت بیش از حد پوشش، خشک شدن ناهموار.

-

راه حل:

*افزایش ویسکوزیته مواد اولیه به 3000-3500cps (اضافه کردن 0.3-0.8٪ HPMC، مقدار بیش از حد باعث افزایش بیش از حد ویسکوزیته مواد اولیه و تأثیر بر سیالیت می شود)، ضخامت مرطوب تک لایه پیشنهادی <180μm، با توجه به محتوای جامد مواد اولیه تنظیم شود، مواد اولیه با محتوای جامد بالا باید نازک تر باشد.

* کاهش دمای ورودی کوره خشک کن 5-10 درجه سانتیگراد، افزایش مرحله خشک شدن با سرعت ثابت، پوشش دهی دو مرحله ای برای رسیدن به ضخامت هدف.

سه. نقص چسبندگی

Adhesion Defects

01. ریزش/جداشدگی پوشش

-

ظاهر: اتصال ضعیف به کلکتور جریان، به راحتی جدا می شود.

-

علت: عدم تمیزکاری کلکتور جریان، چسب ناکافی، خشک شدن ناکافی.

-

راه حل:

صیقل دادن با کاغذ سنباده جریان یافته (Ra 0.8-1.2μm) + شستشو با اتانول، توجه صیقل دادن بیش از حد می تواند لایه اکسید سطحی فویل را از بین ببرد و رسانایی را کاهش دهد 。 افزایش 3-8٪ در نسبت چسب، مانند PVDF از 5٪ به 5.5-5.8٪، مقدار بیش از حد رسانایی الکترود را کاهش می دهد.

* زمان خشک شدن تا 90 دقیقه افزایش می یابد، 30 دقیقه آخر تا 120 درجه سانتیگراد گرم می شود تا جامد شود، نیروی جدا شدن باید >3N/cm باشد.

02. لایه لایه شدن / ترک خوردگی

-

ظاهر: ترک در داخل یا رابط پوشش.

-

علت: ناسازگاری مواد، پوشش بیش از حد ضخیم، انعطاف پذیری ناکافی جریان یافته.

-

راه حل:

تنظیم نسبت فرمول (مانند افزایش 2٪ عامل رسانا)، عملیات حرارتی جریان یافته (300 درجه سانتیگراد، 1 ساعت) یا تعویض نوار نیکل.

استفاده از پوشش گرادیان، اضافه کردن لایه بافر کربن نرم 5-8٪ در لایه پایین، مقدار بیش از حد ظرفیت الکترود را به طور قابل توجهی کاهش می دهد. ضخامت مرطوب پوشش تک لایه، سیستم NCM <150μm، سیستم LFP می تواند تا 180μm افزایش یابد.

منبع تصویر از اینترنت است، در صورت نقض حق چاپ، لطفا اطلاع دهید.

چهار، نقص کنترل ضخامت

Thickness Control Defects

01. اختلاف ضخامت

-

ظاهر: انحراف از ضخامت طراحی (بیش از حد ضخیم / نازک).

-

علت: شکاف نادرست هد پوشش، نوسان محتوای جامد، سرعت تغذیه نادرست.

-

راه حل:

کالیبراسیون شکاف هد پوشش با روش سه نقطه ای (خطای چپ، وسط، راست <±5μm)، کنترل محتوای جامد در 50±2٪ (تنظیم حلال ±2٪).

استفاده از ضخامت سنج لیزری برای کنترل حلقه بسته، تنظیم سرعت پمپ تغذیه در زمان واقعی (دقت ±1rpm).

02. انحراف عرض پوشش

-

ظاهر: عرض پوشش نامتقارن چپ و راست.

-

علت: جابجایی هد پوشش، انحراف نوار جریان یافته، سرریز دوغاب.

-

راه حل:

کالیبراسیون موقعیت هد پوشش با سنسور هم محوری فوتوالکتریک (خطا <0.1 میلی متر)، نصب صفحات محدود کننده در دو طرف (2-3 میلی متر از لبه فویل).

تنظیم همزمانی سرعت تغذیه کننده دو مارپیچ (اختلاف <0.5rpm)، بازرسی عرض قطعه اول با خط کش (انحراف هدف <0.5 میلی متر).

پنج، نقص فرآیند خشک کردن

Drying Process Defects

01. ترک خوردگی / ترک های لاک پشتی

-

ظاهر: ترک های نامنظم پس از خشک شدن.

-

علت: سرعت خشک شدن بیش از حد سریع، چسب ناکافی، پوشش بیش از حد ضخیم.

-

راه حل:

خشک کردن گرادیان مرحله ای (40 درجه سانتیگراد → 60 درجه سانتیگراد → 80 درجه سانتیگراد، کل زمان 120 دقیقه)، اضافه کردن 0.5-1٪ گلیسرول برای نرم کردن.

ضخامت مرطوب پوشش زیر 150μm کنترل می شود، چسب به ساختار هسته-پوسته (مانند SBR@PAA) تغییر می کند تا انعطاف پذیری را افزایش دهد.

منبع تصویر از اینترنت است، در صورت نقض حق چاپ، لطفا اطلاع دهید.

02. باقی مانده حلال

-

ظاهر: چسبناک پس از خشک شدن یا بوی حلال.

-

علت: زمان / دمای ناکافی، تهویه ضعیف، نقطه جوش بالای حلال.

-

راه حل:

دمای خشک کردن باید 15-20 درجه سانتیگراد بالاتر از نقطه جوش حلال باشد، مانند نقطه جوش NMP 202 درجه سانتیگراد، دمای انتهای کوره خشک کن باید 215-220 درجه سانتیگراد تنظیم شود. تعداد دفعات تعویض هوا به 15 بار در ساعت افزایش می یابد.

استفاده از خشک کردن خلا -0.09MPa، 120 درجه سانتیگراد، 120 دقیقه (نقطه جوش NMP در خلا به حدود 150 درجه سانتیگراد کاهش می یابد)، یا جایگزینی حلال مخلوط با نقطه جوش پایین (مانند NMP: اتانول = 7:3).

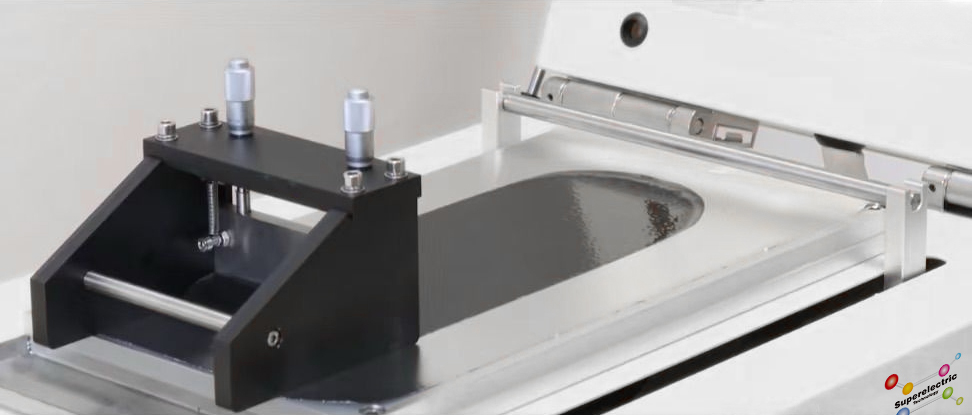

شش، نقص مربوط به ویژگی های تجهیزات

01. نقص خاص نوع هد پوشش

-

خطوط رول کاما: تمیز کردن منظم حکاکی سطح رول (اولتراسونیک 30 دقیقه)، فشار از 0.05MPa به تدریج به خطای مقدار پوشش <±2٪ بهینه می شود.

-

حلقه قهوه لبه پوشش شکاف: نصب صفحه آشفته کننده 0.3 میلی متری در خروجی، پوشش اولیه لایه نازک 5μm برای بهبود مرطوب سازی لبه.

-

خوشه بندی قطرات پوشش پاششی: قطر نازل به 0.2 میلی متر تغییر می کند، فشار به 0.4-0.5MPa افزایش می یابد، کنترل اندازه ذرات مه پاش <50μm.

02. لرزش / تکان خوردن تجهیزات

-

ظاهر: موج های نامنظم یا نوسانات ضخامت.

-

راه حل: گشتاور پیچ های پایه تجهیزات به 15N・m می رسد، بالشتک های ضد لرزش لاستیکی نصب می شود (فرکانس طبیعی <5Hz)، فاصله دنده ها <0.1 میلی متر.

هفت، نقص مربوط به ویژگی های مواد

Material Properties-Related Defects

01. تیکسوتروپی ضعیف دوغاب (کشش / دم).

-

راه حل: اضافه کردن 0.3-0.5٪ بنتونیت، پراکندگی برش با سرعت بالا (1500 دور در دقیقه، 20 دقیقه)، سرعت دستگاه پوشش به 20 دور در دقیقه کاهش می یابد تا با ویسکوزیته مطابقت داشته باشد.

02. ته نشینی مواد فعال

-

راه حل: هم زدن با سرعت پایین (50 دور در دقیقه) با همزن سیاره ای دوگانه + صفحه هدایت کننده در پایین، هر 20 دقیقه یک بار معکوس، پیش پراکندگی عامل رسانا به غلظت جامد 15-20 درصد.

03. ناسازگاری چسب (فرورفتگی های چشم ماهی)

-

راه حل: تطبیق قطبیت حلال و چسب (NMP برای PVDF، سیستم آبی برای CMC/SBR)، پوشش سطح مواد فعال با 0.5-1 درصد Al₂O₃ سیستم NMP از PVDF (غیر قطبی) استفاده می کند، سیستم آبی از CMC/SBR (قطبی) استفاده می کند.

هشت. نقص های ریزساختاری

Microstructural Defects

01. تخلخل غیر طبیعی (اندازه های مختلف / تراکم موضعی)

-

راه حل: افزودن 3-5 درصد عامل حفره ساز پلی اتیلن گلیکول (PEG) کلسینه شدن در دمای 600 درجه سانتیگراد برای حذف، PEG پس از تجزیه هیچ باقیمانده ای ندارد. زمان تخلیه خلا تا 45 دقیقه افزایش یافته است (سرعت هم زدن 80 دور در دقیقه).

02. جداسازی اجزا (توزیع ناهموار مواد فعال / عامل رسانا)

-

راه حل: آسیاب کردن چرخشی سه غلتکی 3 بار (D50<5μm)، افزودن 0.5-1 درصد پراکنده کننده پلی آکریلات سدیم، پراکندگی اولتراسونیک 10 دقیقه ای.

نه. نقص های سناریوی فرآیند ویژه

Special Process Scenario Defects

01. لایه لایه شدن / تورم پوشش چند لایه

-

راه حل: خشک کردن لایه زیرین تا رطوبت کمتر از 1 درصد (آزمون وزن سنجی)، سیستم حلال دو لایه یکسان، فاصله زمانی کمتر از 1 ساعت.

02. پوشش غیر طبیعی ناحیه زبانه (تغییر ناگهانی ضخامت)

-

راه حل: عملیات سندبلاست سطح زبانه (Ra 3-5μm)، هنگام پوشش دستی، سرعت تا 1 میلی متر در ثانیه در 5 سانتی متر قبل از زبانه کاهش می یابد، صفحه محافظ مکانیکی.

03. پوشش شیب دار ناپیوسته

-

راه حل: خطای جریان سیستم تغذیه چند کاناله کمتر از ±0.5 درصد، برنامه PLC منحنی شیب را تنظیم می کند (به عنوان مثال، مواد فعال از 80 درصد به 50 درصد در عرض 10 سانتی متر کاهش می یابد).

ده. نقص های حساس به محیط زیست

Environmentally Sensitive Defects

01. تأثیر نوسانات دما و رطوبت (گوله شدن / جذب گرد و غبار)

-

راه حل: کنترل دمای آزمایشگاه 23±0.5 درجه سانتیگراد، رطوبت 25±2 درصد RH، عملیات خمیر جاذب رطوبت در جعبه دستکش (رطوبت کمتر از 1 درصد RH).

02. تداخل الکترواستاتیک (جذب ذرات / انحراف ورق)

-

راه حل: مقاومت زمین تجهیزات کمتر از 1Ω، نصب میله یونیزه کننده (±5kV، 10 سانتی متر از ورق)، کنترل رطوبت محیط بر اساس سناریو، سیستم غیر جاذب رطوبت 40-50 درصد RH، سیستم جاذب رطوبت (مانند LTO) کمتر از 1 درصد RH 。

یازده. نقص های مرتبط با فرآیند بعدی

Subsequent Process-Related Defects

01. شکستگی / ریزش پودر پس از غلتک زنی

-

راه حل: پیش غلتک زنی (فشار 30-50 مگاپاسکال، شکاف غلتک 20 درصد بیشتر) و سپس غلتک زنی استاندارد (150 مگاپاسکال)، انتخاب بر اساس سختی مواد، برای آند سیلیکونی 30 مگاپاسکال توصیه می شود، NCM می تواند به 50 مگاپاسکال برسد، چگالی فشرده سازی در محدوده 90-95 درصد مقدار تئوری کنترل می شود.

02. ترک خوردگی لبه برش / ترک های پنهان

-

راه حل: سرعت تیغه برش 4000 دور در دقیقه، زاویه تیغه 15 درجه، تعویض تیغه هر 50 متر، عملیات آب بندی حرارتی لبه (150 درجه سانتیگراد، 10 میلی متر در ثانیه).

منبع تصویر از اینترنت است، در صورت نقض حق چاپ، لطفا اطلاع دهید.

نکات کلیدی عملیات استاندارد پوشش آزمایشگاهی

01. سیستم بازرسی سه مرحله ای قطعه اول :اندازه گیری ضخامت برای هر دسته (کولیس، دقت 0.001 میلی متر)، سطح (SEM 2000 برابر)، نیروی جدا شدن (≥3N/cm).

02. استاندارد فیلتراسیون خمیر : آزمایشگاه از فیلتر 150-200 مش استفاده می کند، تولید انبوه صنعتی نیاز به 200-300 مش دارد، از باقی ماندن ذرات زیر میکرون جلوگیری کنید.

03. پردازش پس از خشک کردن الکترود: در تولید صنعتی پس از خشک کردن نیاز به اندازه گیری ضخامت مادون قرمز آنلاین + بازرسی بینایی AI، بازرسی دستی آزمایشگاه کارایی کمتری دارد.

04. جدول گزارش پارامترها :ثبت 20 پارامتر مانند ویسکوزیته، دما، فشار، هشدار قرمز فراتر از ±3 درصد، خلاصه هفتگی نرخ نقص (هدف کمتر از 3 درصد).

05. چرخه بهبود مستمر: برای 3 نقص برتر، PDCA را راه اندازی کنید (به عنوان مثال، اگر نرخ حباب بیش از 5 درصد باشد، فرآیند تخلیه گاز + نظافت 5S را بهینه کنید).

با ادغام موارد فوق، می توان به تشخیص سریع و حل دقیق نقص های فرآیند پوشش دست یافت و نیازهای آزمایشگاه باتری و خطوط آزمایشی تحقیق و توسعه را برای یکپارچگی الکترود برآورده کرد. اگر هر گونه مشکل و راه حل دیگری در مورد نقص پوشش وجود دارد، خوش آمدید تا مکمل و تبادل نظر کنید.

محتوای مرجع این مقاله به شرح زیر است:

GB/T 34862-2017 مشخصات فنی تولید الکترود باتری لیتیوم یون

《Journal of The Electrochemical Society》 و سایر دیدگاه های آنلاین.

فرآیند پوشش دهی باتری,تجهیزات آزمایشگاهی باتری,فرآیند پوششدهی فیلم,مشکلات رایج در پوشش فیلم,تکنولوژی توسعه باتری

اخبار مربوطه

ما را دنبال کنید